TPRC (ThermoPlastic Research Centre)

(”Afbeelding volgt” invullen met deze foto Dien?)

Van vliegtuigen en auto’s wordt tegenwoordig verwacht dat ze zuiniger omgaan met energie en minder vervuilende gassen uitstoten. Dit betekent onder meer dat ze lichter van gewicht moeten worden. Tegelijk worden de veiligheidseisen opgeschroefd. Om hieraan te voldoen moeten auto’s en vliegtuigen sterker worden, maar niet zwaarder. Hoe maak je iets lichter èn sterker? Door metaal als constructiemateriaal te vervangen door iets dat zowel superlicht als supersterk is: composietmateriaal.

Composieten

Composieten zijn vezelversterkte kunststoffen. Ze bestaan uit hars dat met textiel is versterkt. Je maakt een composiet door een weefsel in kunsthars te drenken, in een vorm te drukken en daarna uit te harden. Vergelijk het maar met het in gips gedrenkte textiel dat bij een botbreuk wordt gebruikt, of met het vlechtwerk van ijzer in een betonconstructie. Ook dat zijn weefsels die een uitgeharde vloeistof versterken. Composieten zijn meer dan sterk en stijf; ze zijn ook licht. Composieten kunnen in de bouw worden gebruikt om een grote overspanning te maken, zoals een brug of het dak van een stadion. Ook in hockeysticks, tennisrackets, racefietsen, sportwagens, windmolens en lichaamsprothesen worden composietmaterialen gebruikt. Het meest worden composietmaterialen toegepast in vliegtuigen. Ook in auto’s worden geleidelijk aan steeds meer composietmaterialen gebruikt.

TPRC

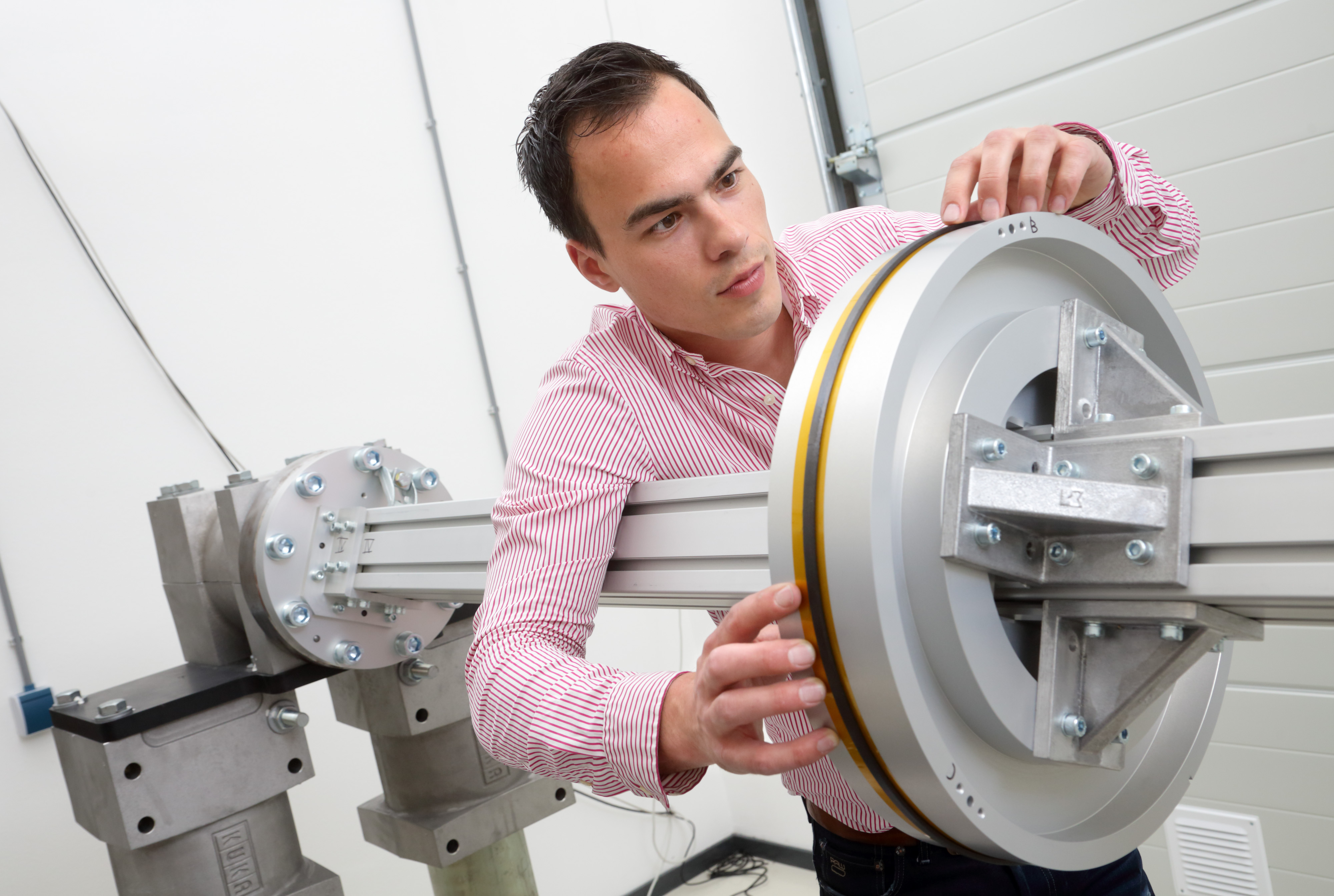

Het ThermoPlastic composites Research Centre in Enschede doet onderzoek naar de eigenschappen en toepassingsmogelijkheden van composieten. Wat kun je van deze lichte materialen maken en hoe? Dit onderzoek doet het TPRC met name voor de vliegtuig- en automobielindustrie. Het TPRC is in 2009 opgezet door Boeing, Fokker, TenCate en Universiteit Twente. Het is een samenwerkingsverband dat is ontstaan uit de behoefte aan kennis bij onderzoekers, ontwerpers, fabrikanten en hun afnemers. Om aan kennis te komen hebben die partijen belang bij goed onderzoek.

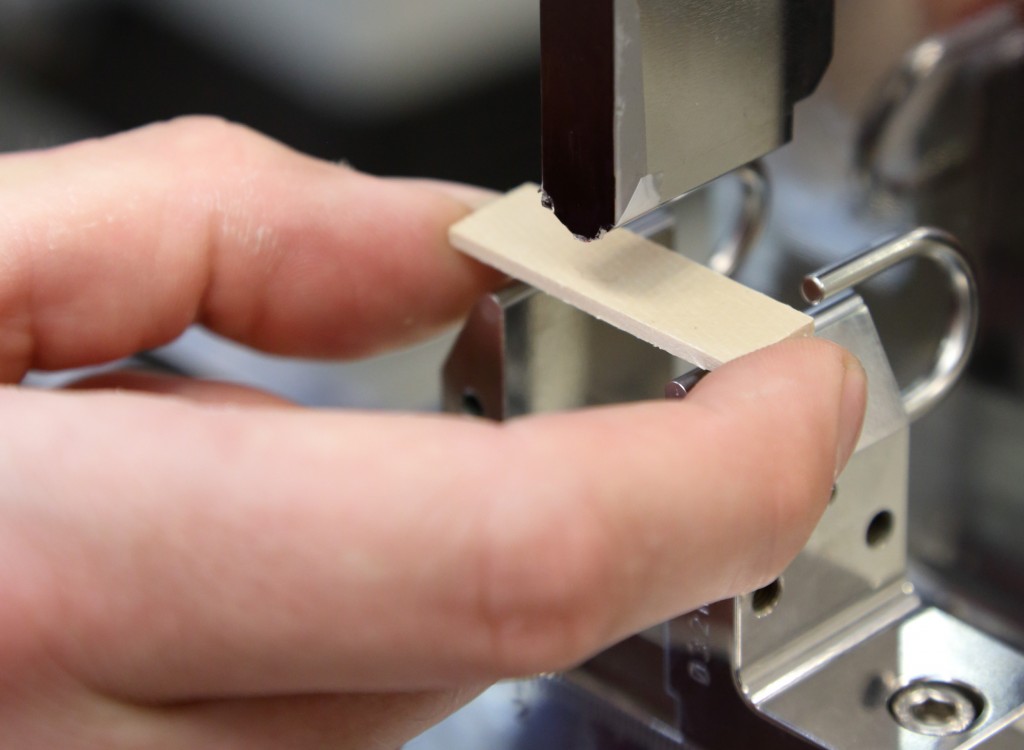

Het TPRC doet onder meer onderzoek naar het lassen van thermoplastische composietmaterialen.

Het TPRC zit in Enschede omdat hier veel kennis en vakmanschap aanwezig is. Het instituut moet in een omgeving werken die de juiste mix van talent, bedrijven en opleidingen biedt. In Twente is dit het geval. Hier kan het TPRC baanbrekend onderzoek doen. Bovendien zit men in Enschede dicht bij Duitsland en daar zitten grote klanten.

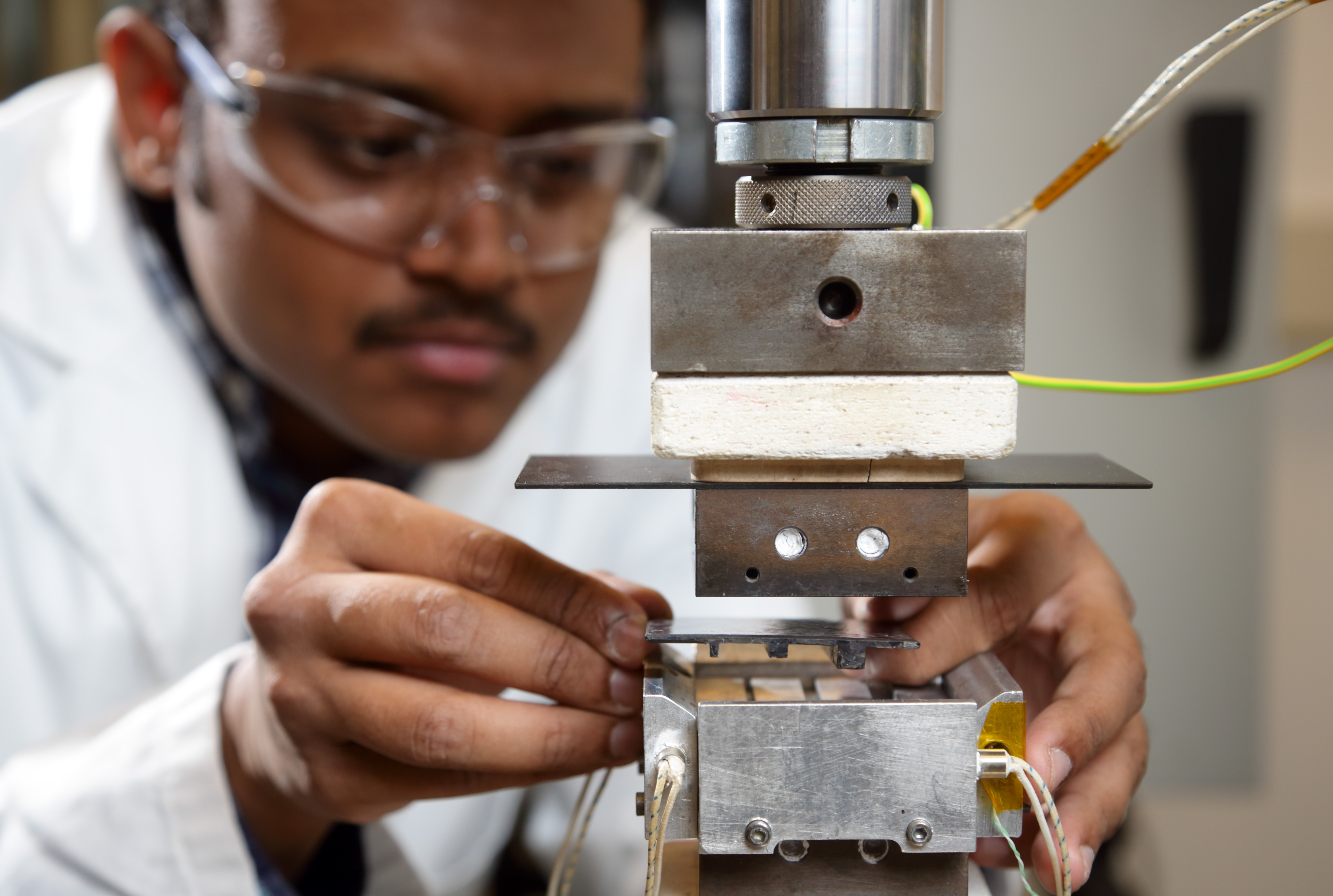

Het TPRC produceert niet op grote schaal. Het maakt onderdelen voor het laboratorium, haalt ze uit elkaar en onderzoekt de eigenschappen van het materiaal. Anders dan een bedrijf streeft een onderzoeksinstituut niet per se naar winst. Je weet immers niet hoe lang je onderzoek moet doen voor je resultaten hebt die je kunt toepassen en verkopen. Daarom wordt het TPRC financieel gesteund door bedrijven en krijgt het ook subsidie van het rijk en van Europa.

Het TPRC werkt met bedrijven over de hele wereld en met onderwijsinstellingen als de UT, TU Delft en Saxion. Op dit moment werkt het TPRC bijvoorbeeld aan een geheime opdracht voor Boeing. De Boeing Dreamliner bestaat voor ruim de helft uit composieten. Dit betreft het gewicht, in volume is het aandeel van composietmateriaal nog veel groter. De romp en de vleugels bestaan bijna helemaal uit composieten. Dit geldt ook voor de Airbus A 350.

Thermoharders en thermoplasten

De eigenschappen, toepassingsmogelijkheden en productietechnieken van composietmateriaal vormen een breed onderzoeksgebied. Er zijn twee soorten composietmateriaal; thermoharders worden bij verwarming hard en thermoplasten worden bij verwarming juist zacht. Fokker is wereldmarktleider in het produceren van vliegtuigonderdelen van thermoharde composieten. Bij Fokker worden onderdelen gemaakt voor vliegtuigen van onder meer Airbus, Boeing, Bombardier en Lockheed Martin.

Het ontwikkelen en commercieel toepassen van thermoplastische composieten is een Nederlandse vinding. Vooral de TU in Delft en TenCate in Almelo zijn hiervoor verantwoordelijk. Ook het TPRC legt zich toe op thermoplasten. Men onderzoekt bijvoorbeeld hoe taai thermoplasten zijn, hoe snel je ermee kunt werken, en in hoeverre deze stoffen kunnen worden hergebruikt.

Thermoharders

Thermoharders zijn dunne vloeistoffen die koud worden bewaard en hard worden in een oven. Je impregneert er een weefsel mee, geeft er vorm aan in een mal en bakt het in een autoclaaf (een industriële oven). Hoewel het een hightech materiaal is, wordt een thermoharder bij het impregneren vaak met de hand opgebracht. Sinds kort kun je thermoharders soms ook spuiten of vacuüm trekken. Dit gaat al een stuk sneller.

Thermoplasten

Thermoplasten zijn kunststoffen die zacht (vloeibaar) worden als je ze verwarmt. Je brengt ze dan in een mal in vorm en laat ze afkoelen en uitharden. Dit gaat snel en dat is dan ook één van de voordelen van thermoplasten. Hoe sneller het materiaal hard wordt, hoe sneller je er mee kunt produceren. Positief is ook dat je thermoplasten kan versmelten (lassen) en hergebruiken. Het nadeel van thermoplasten is dat ze lastiger te verwerken zijn en een andere werkwijze vergen dan thermoharders. Je kunt met thermoplasten impregneren, maar dat vereist dure apparatuur.

Welke composiet gebruik je waarvoor?

De keuze voor een bepaald composiet is afhankelijk van de eisen die daaraan worden gesteld. De bladen van een windmolen worden zwaar belast, dus moet het materiaal bestand zijn tegen materiaalmoeheid. Hiervoor wordt een composiet met glasvezel gebruikt. Dat is zwaarder dan koolstofvezel, maar ook goedkoper. Bovendien geleidt glasvezel geen stroom en koolstof wel. Voor een windmolen is dat belangrijk, want de bliksem moet er kunnen inslaan zonder dat dit gevaar oplevert. Eigenschappen als sterkte, geen elektrische geleiding en een lage prijs zijn bij windmolens belangrijker dan het gewicht. Bij auto’s is vooral de sterkte (crashbestendigheid) van belang, terwijl het bij vliegtuigen meer gaat om de combinatie van sterkte en gewicht.

Hoe stel je een composiet samen?

Bij composietmaterialen moet gekozen worden uit het soort vezel en het type kunststof waarin die vezels worden gedrenkt. De gebruikte vezels zijn van koolstof, glas, aramide (supersterke kunstvezels met veel trekkracht en weinig gewicht, zoals Twaron en Kevlar), of natuurvezels als vlas en bamboe. Natuurvezels zijn echter minder sterk en niet constant van kwaliteit. Bij materialen voor een vliegtuig kun je het niet hebben dat de kwaliteit afneemt als de oogst slechter is. De keuze voor het type composiet (thermoharders of thermoplasten) beïnvloedt het hele productieproces. Het bepaalt hoe snel je kunt werken, welke machines je nodig hebt en hoeveel je in een bepaalde tijd kunt produceren.

Vliegtuigen

Verbindingstechnieken zijn een belangrijk onderzoeksterrein, omdat de materialen aan elkaar gekoppeld moeten worden. Vliegtuigenonderdelen worden nog altijd geklonken, alsof het platen van aluminium betreft. Vliegtuigen zouden echter lichter zijn als men geen klinknagels zou gebruiken. Omdat je bij het gebruik van klinknagels gaten in het materiaal boort, maak je het zwakker. Door deze gaten moet de plaat dikker worden en daarmee neemt het gewicht weer toe. Er worden wel halve vliegtuigrompen in één keer in een autoclaaf (oven) gebakken, maar ook die grote onderdelen worden aan elkaar geklonken. Als onderdelen gelast zouden worden, dan bespaart dit kosten, materiaal en gewicht. Je zou dan geen thermoharders, maar thermoplasten moeten kunnen gebruiken. Het TPRC doet hier onderzoek naar.

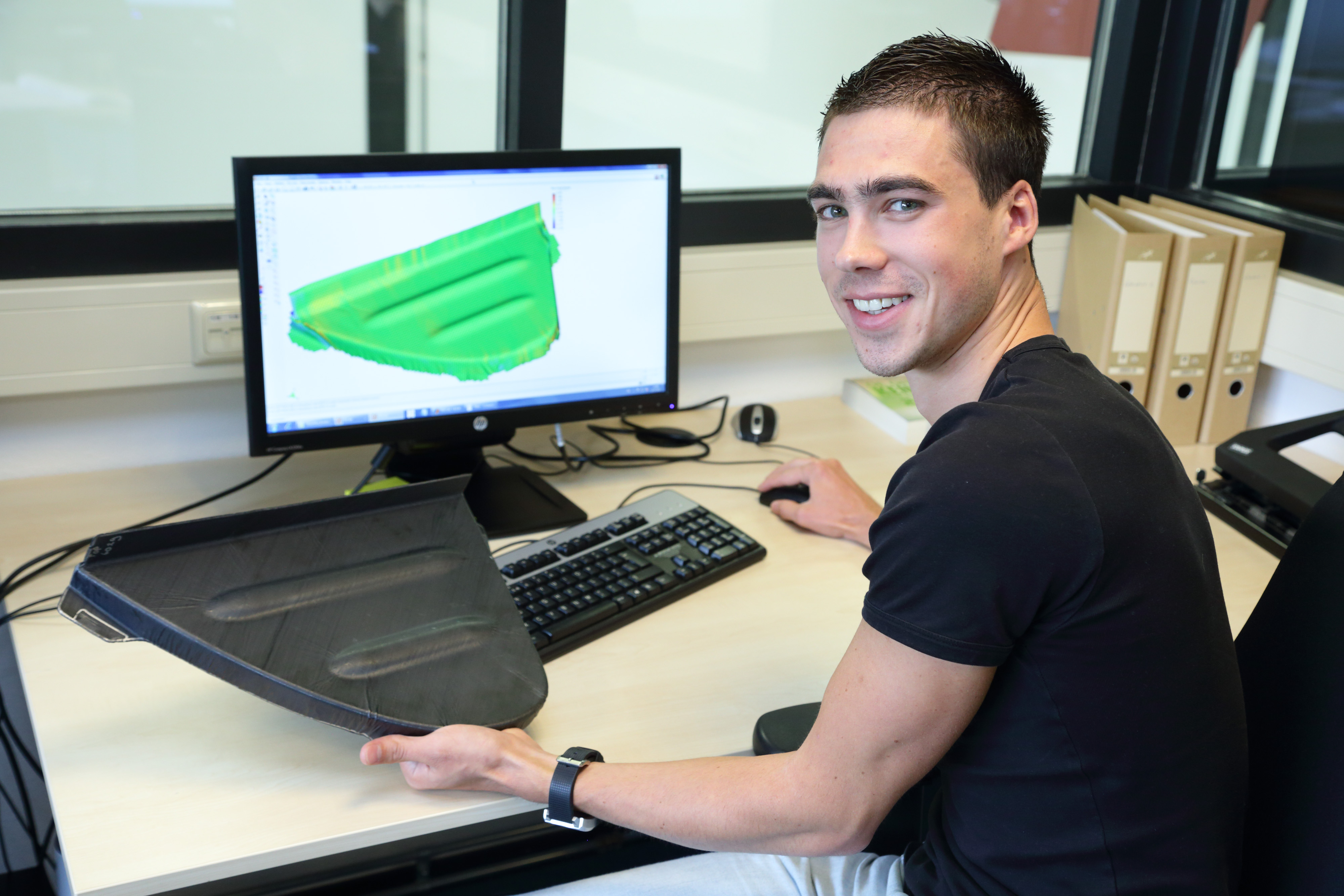

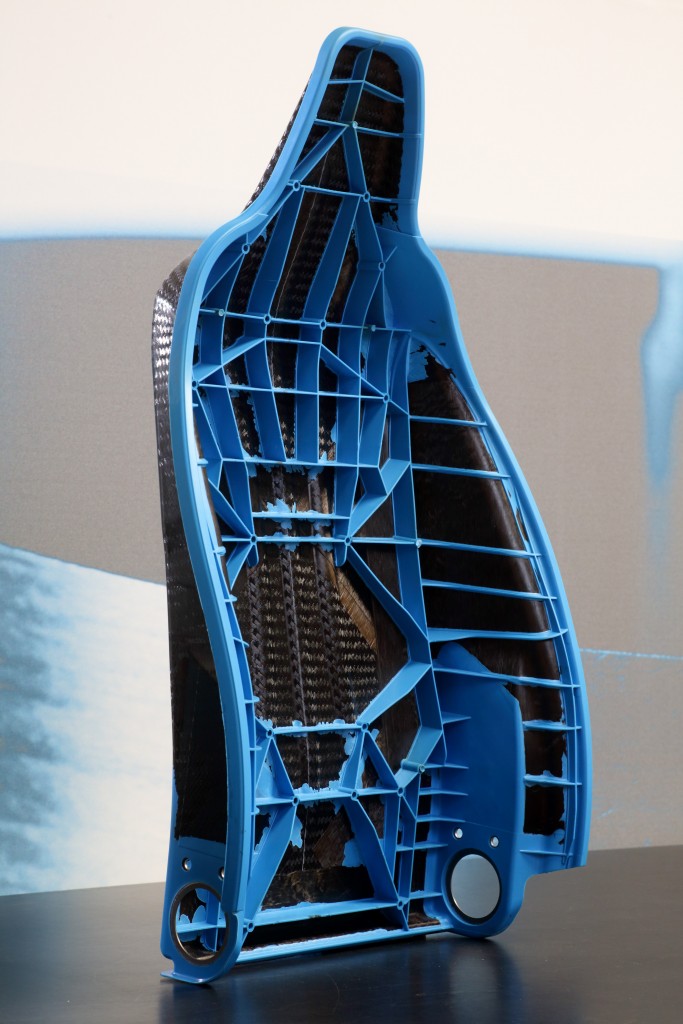

De rugleuning van een autostoel kan met thermoplastisch composietmateriaal lichter en sterker worden gemaakt.

Auto’s

Ook in auto´s worden steeds meer composietmaterialen verwerkt. Op dit moment ontwikkelt het TPRC met een Duitse fabrikant een autostoel van composietmateriaal. Deze stoel moet crashbestendig zijn en komt in 2018/19 op de markt. Andere crashelementen van auto’s, zoals bumpers en deurverstevigingen, kunnen ook van composietmateriaal worden gemaakt. Hier blijft het niet bij. Het chassis en de carrosserie van een auto zullen rond 2020 – 2025 ook van composieten gemaakt zijn. TenCate levert sinds 2014 de onderdelen voor het chassis van de Alfa Romeo 4C. Ook de BMW i3 en i8 worden grotendeels uit thermoharders vervaardigd. Auto’s worden zo vele honderden kilo’s lichter, maar het is een tijdrovend werk. Vele kleine plaatjes worden uit thermoharders gesneden, tegen elkaar geplaatst en gebakken.

Het gaat hierbij nog alleen om auto’s die in kleine series gemaakt worden. Bij het produceren van grote hoeveelheden moet je sneller kunnen werken. Als een composietmateriaal niet één, maar 15 minuten in de oven moet om uit te harden, dan heb je 15 productielijnen naast elkaar nodig. Dat maakt het toepassen van thermoharders duur. Daarom wordt dit materiaal nu toegepast in auto´s die minder snel geproduceerd worden. Dit zijn meestal dure sportwagens. Pas bij een productie van tienduizenden auto’s wordt het rendabel om thermoplasten in plaats van thermoharders te gebruiken. Het onderzoek van het TPRC kan deze ontwikkeling op termijn mogelijk maken.

Nieuwe ontwikkelingen

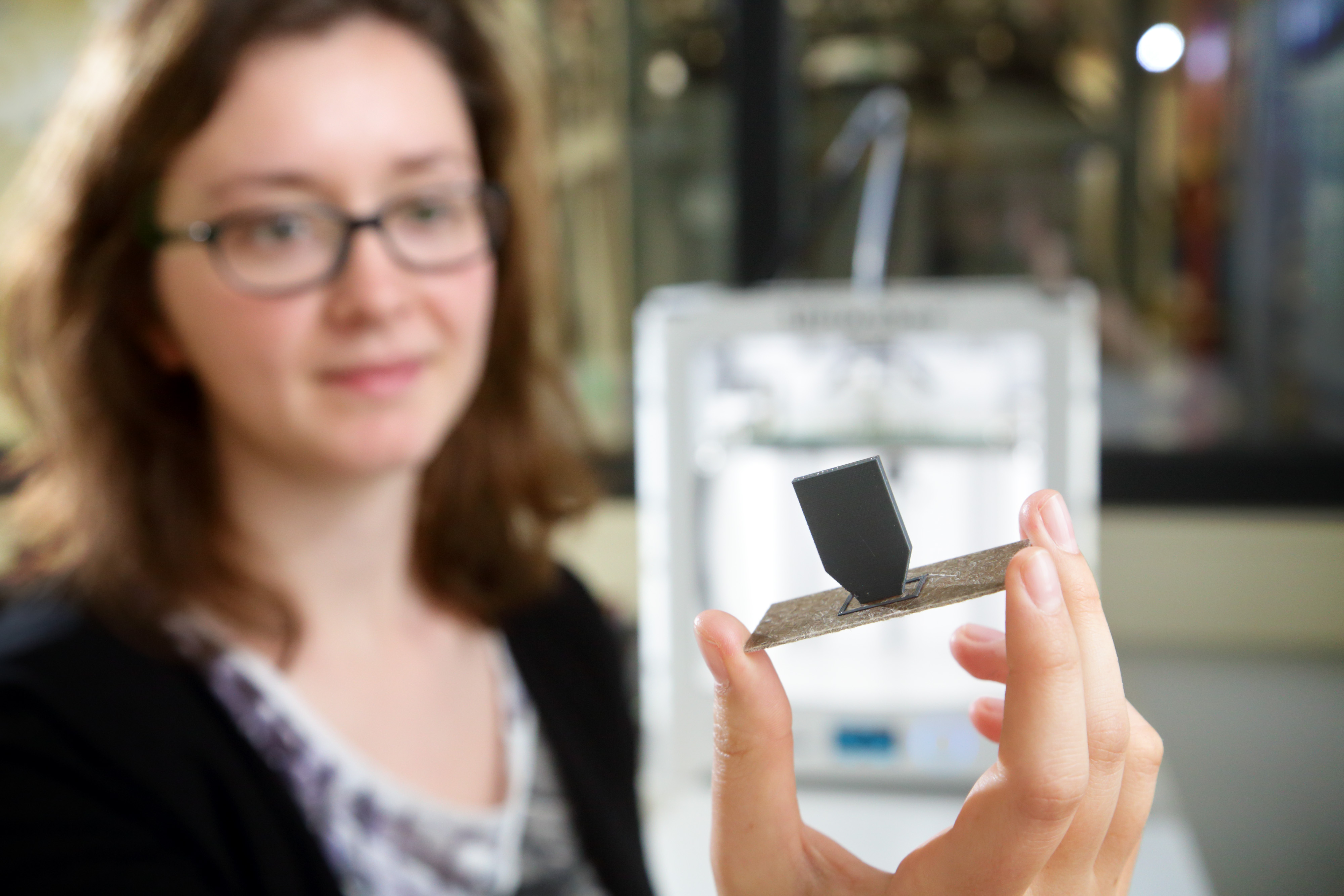

In samenwerking met Saxion werkt het TPRC met 3D printers. Het printen met composieten is lastig. Hoe kun je dit materiaal ononderbroken toevoeren aan een printkop? Hiervoor zijn kunstvezels nodig die eindeloos lang zijn. Glasvezels en koolstofvezels zijn goed te gebruiken in een 3D printer omdat het continue vezels (filamenten) zijn. Zoals water uit een douchekop stroomt, zo komen deze materialen uit de printkop. Buiten de printkop worden ze direct hard.

Een andere ontwikkeling is ’tape placement’. Hierbij wordt tape van een thermoplastisch composiet door een laserstraal verwarmd en met een robotarm op een ondergrond geplakt. Zo kun je objecten of materialen plaatselijk verstevigen, maar ook ingewikkelde vormen maken op een mal. De kop van de robotarm kan immers alle kanten op draaien.

Meer weten?

Schoolbezoeken ![]()

Stagemogelijkheden ![]()

Vakantiewerk ![]()